Co roku do atmosfery trafiają miliardy ton dwutlenku węgla, a przemysł wciąż nie znalazł skutecznego sposobu na ograniczenie emisji. Dotychczasowe metody wychwytywania CO₂ są nie tylko kosztowne, ale też pozostawiają poważny problem: co zrobić z uwięzionym gazem?

Na Wydziale Chemii Uniwersytetu Warszawskiego mgr inż. Gabriela Kopacka i mgr inż. Kinga Wasiluk, pod kierownictwem prof. Elżbiety Megiel, opracowały nowy typ polimerów koordynacyjnych z myślą o zastosowaniach przemysłowych.

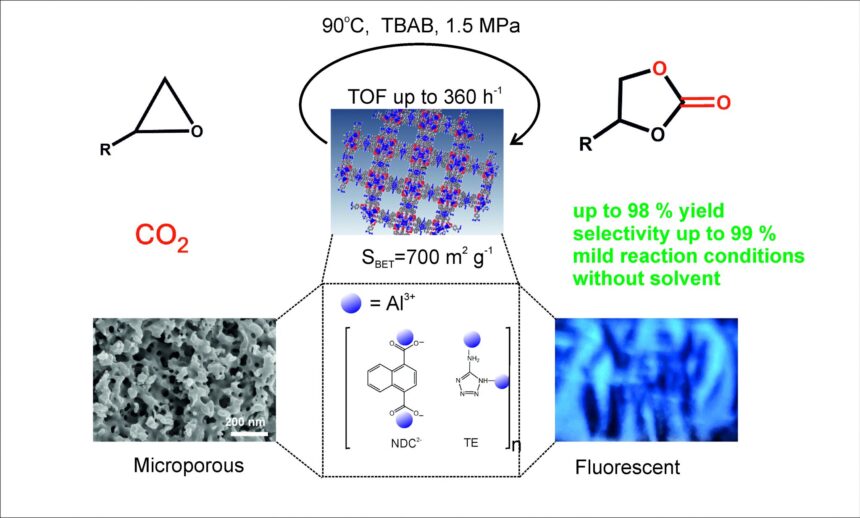

Polimery zbudowane są z bardzo dużych cząsteczek, tzw. makromolekuł. Można z nich otrzymywać różnorodne materiały – od opakowań, butelek, po włókna syntetyczne do produkcji tkanin. Polimery koordynacyjne tworzą krystaliczne sieci, w których jony metali są połączone wiązaniami koordynacyjnymi z cząsteczkami organicznymi. W przypadku wysokoporowatych polimerów koordynacyjnych używa się dla nich określenia MOF-y (od angielskiej nazwy Metal-Organic Frameworks). Dzięki porowatości takie struktury działają jak miniaturowe magazyny, zdolne zatrzymywać cząsteczki gazów.

Nowe materiały pełnią rolę katalizatorów – substancji, które przyspieszają reakcje chemiczne i pozwalają, by zachodziły one w łagodniejszych warunkach. Bez katalizatora potrzeba wyższych temperatur i więcej czasu, co oznacza większe zużycie energii i powstawanie uciążliwych odpadów – od toksycznych rozpuszczalników po produkty uboczne wymagające skomplikowanego oczyszczania. Dzięki polimerom z UW proces przebiega szybciej, w niższej temperaturze i bez produktów ubocznych – dlatego jest nie tylko wydajny, ale też przyjazny środowisku.

Ekologiczny materiał

– Opracowaliśmy nowy materiał, który jest katalizatorem reakcji chemicznych. Przy zastosowaniu różnego rodzaju epoksydów (są to związki chemiczne produkowane na dużą skalę, używane do produkcji tworzyw sztucznych, farb czy klejów) pozwala on wytwarzać w prosty sposób cenne dla przemysłu cykliczne organiczne węglany, bez konieczności użycia toksycznych substancji. To oznacza pewien przełom, ponieważ dotychczas w przemysłowe procesy produkcji organicznych węglanów wpisane były metody szkodliwe dla środowiska. Nasz nowy materiał może umożliwić odejście od tych praktyk i pozyskiwanie w przyszłości węglanów w ekologiczny i bezpieczny sposób – mówi prof. Elżbieta Megiel.

Nowe katalizatory z UW są wyjątkowo selektywne – działają jak „kontroler jakości” w fabryce chemicznej. Pilnują, by reakcja przebiegała dokładnie w wybranym kierunku, dzięki czemu powstaje tylko jeden, pożądany produkt. Efekt to produkty o wysokiej czystości, które nie wymagają kosztownego i obciążającego środowisko oczyszczania.

W tradycyjnych metodach produkcji cyklicznych organicznych węglanów wykorzystuje się substancje wyjątkowo niebezpieczne. Jedną z nich jest fosgen – silnie toksyczny związek chemiczny, który w przeszłości był stosowany nawet jako gaz bojowy. Inną jest tlenek węgla, znany z życia codziennego jako czad – bezbarwny i bezwonny gaz, który w dużych stężeniach bywa śmiertelnie groźny.

Już dziś organiczne węglany stosuje się na szeroką skalę: w bateriach litowo-jonowych jako elektrolity, w kosmetykach i farmaceutykach jako składniki aktywne, a także jako bazę do produkcji biodegradowalnych tworzyw sztucznych. W praktyce oznacza to, że substancja otrzymywana z dwutlenku węgla może trafiać zarówno do elektroniki, jak i na twoją twarz!

Utylizacja CO2 – gąbka w skali nano

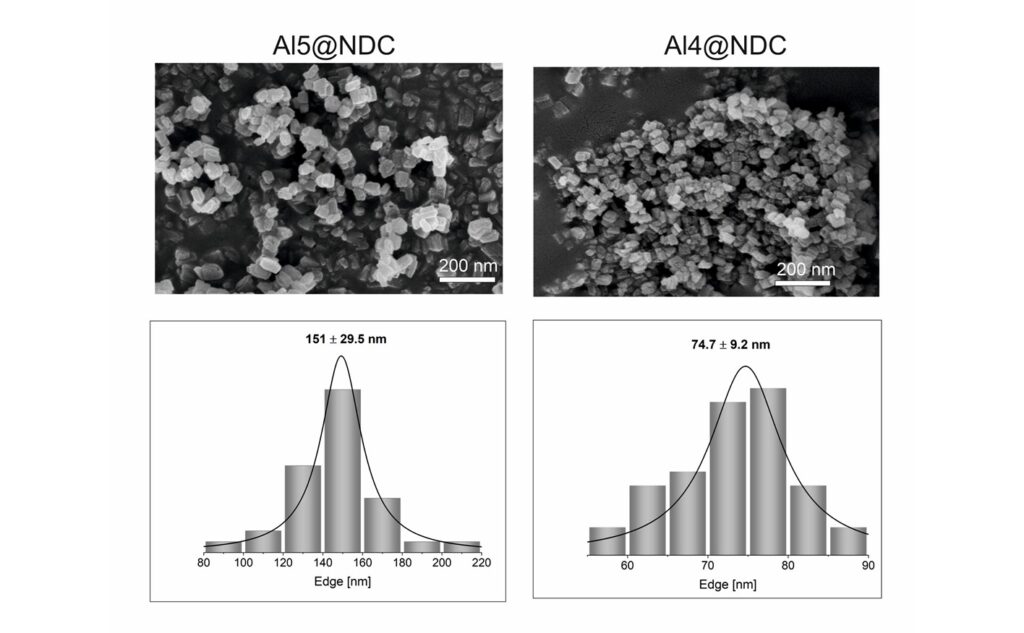

Wyjątkowość nowego polimeru tkwi w jego budowie. Wewnątrz kryje się gęsta sieć mikroskopijnych kanalików, które tworzą ogromną powierzchnię wewnętrzną – od 400 do nawet 700 metrów kwadratowych w jednym gramie materiału!

Każdy por działa jak miniaturowy reaktor chemiczny: im więcej porów, tym więcej reakcji zachodzi jednocześnie i tym wyższa jest wydajność procesu.

Co istotne, w ścianach porów znajdują się tzw. centra aktywne – czyli specjalne miejsca, w których cząsteczki gazu mogą się „przyłączyć” i rozpocząć reakcję. Gdy tylko dwutlenek węgla tam trafi, od razu spotyka się z innymi składnikami i może tworzyć nowe związki. Dzięki temu polimer nie tylko przechowuje CO₂, ale natychmiast wykorzystuje go do dalszej produkcji.

– Nanostruktury w formie proszku lub sprasowanych pastylek można stosować już po pochłonięciu CO₂. W reaktorach chemicznych uwięziony gaz reaguje wtedy z epoksydami i przekształca się w organiczne węglany. Jeśli wykorzysta się epoksydy pochodzące z odnawialnych źródeł (tzw. biomasy, czyli odpadów roślinnych), np. limonenu ze skórek cytrusów czy α-pinenu z żywicy sosny, cały proces staje się jeszcze bardziej przyjazny środowisku. To przykład praktycznego zastosowania zasad zrównoważonego rozwoju. – wyjaśnia prof. Elżbieta Megiel.

Na samej budowie nie kończą się jednak zalety nowego polimeru. Rodzaj powstałego węglanu zależy od użytego epoksydu. Po zakończeniu reakcji katalizator można łatwo odzyskać i wykorzystać ponownie – zachowuje swoje właściwości nawet po wielu cyklach!

Badania potwierdziły, że nanomateriały opracowane na UW wytrzymują temperatury sięgające 400°C i można je przechowywać bez specjalnych zabezpieczeń. To sprawia, że są trwałe, wygodne w użyciu i można je stosować wielokrotnie.

Komercjalizacja – od odpadu do surowca

Wynalazek został objęty ochroną patentową w Polsce i za granicą, a jego komercjalizacją zajmuje się Centrum Transferu Technologii i Wiedzy Uniwersytetu Warszawskiego. Zespół planuje współpracę z przemysłem, aby przeprowadzić dalsze testy i przygotować rozwiązanie do wdrożenia.

Nowe polimery rzeczywiście potrafią „wyciągać” dwutlenek węgla z powietrza, więc można je traktować jako pochłaniacze tego gazu. Badaczki podkreślają jednak, że nie jest to rozwiązanie najwydajniejsze pod względem samego magazynowania CO₂ – istnieją już materiały, które radzą sobie z tym lepiej (np. polietylenoimina lub etylenodiamina). Przewaga polimerów z UW polega na czymś innym: zamieniają pochłonięty gaz w wartościowe związki chemiczne, czyli wspomniane organiczne węglany.

– Mogę sobie wyobrazić, że docelowo nasza technologia jest wykorzystywana do wychwytywania CO₂ z gazów odlotowych, na przykład z produkcji przemysłowej czy energetycznej. Następnie pochłonięty gaz wraz z materiałem mógłby trafiać bezpośrednio na linie produkcyjne organicznych węglanów. Z technicznego punktu widzenia nie ma przeciwwskazań czy ograniczeń, by tak się stało. Dziś jednak ważne jest to, by nową technologią zainteresowali się potencjalni partnerzy, którzy poddadzą ją testom w skali przemysłowej i pomogą ją wdrożyć do powszechnego zastosowania – dodaje prof. Elżbieta Megiel.

Krok poza laboratorium

Najtrudniejszym etapem komercjalizacji jest przejście od eksperymentów w laboratorium do produkcji na dużą skalę. W praktyce oznacza to konieczność zaprojektowania i budowy całych instalacji przemysłowych dostosowanych do pracy z nowymi polimerami.

Nie da się po prostu połączyć tej technologii z istniejącymi liniami produkcyjnymi – potrzebne są specjalne reaktory i układy dostosowane do właściwości materiału. Eksperci podkreślają, że to właśnie energetyka i przemysł ciężki mogą jako pierwsze realnie wykorzystać tę metodę. Tam skala emisji i potrzeba jej redukcji są największe, a potencjalne korzyści – najbardziej wymierne.

Zielony obieg przyszłości

Nowe polimery łączą prostotę wytwarzania, niskie koszty i bezpieczeństwo dla środowiska. Choć ich skład chemiczny brzmi skomplikowanie, w praktyce powstają z łatwo dostępnych substancji. Najważniejsze jednak, że zmieniają sposób myślenia o dwutlenku węgla: z kłopotliwego odpadu staje się on cennym zasobem. Jeśli technologia trafi do przemysłu, gaz kojarzony dziś z kryzysem klimatycznym może stać się częścią nowego, zielonego obiegu w gospodarce.